Vorbereitung

Versuche die Maschine gut auskühlen zu lassen. D.h., ich lasse meine meine Maschine 24 Stunden zuvor in Ruhe.

Ventilspielmaße

Einlass: 0,10 – 0,15 mm Auslass: 0,17 – 0,23 mm (lt. Hersteller)

Werkzeuge

5′ & 6′ Inbus, 19′ & 10′ Nuss, 8′ Maulschlüssel, 3′ Innenvierkantschlüssel (Link), Fühlerlehre,

16′ Long-Zündkerzenschlüssel, Drehmomentschlüssel (14-16nm), Kreuzschlitz-Schraubendreher PH1 & PH2

Hilfsmittel: Vierkantholz, Küchenbrettchen. Kleines Plastiktöpfchen, 2 kleine Pappen. Kabelbinder oder Bindfaden.

im Nachgang musst Du die Vergaser ggf. einstellen. (Synchronisierung)

Los geht es

Sitzbank runter, Seitenteile (Kreuzschlitzschraube vorn & hinten lösen, entfernen, Seitenteile vom Tank ablösen, Tankschrauben (Inbus) lösen und Gummi komplett rausnehmen (oben wie unten, mit Schrauben beiseite legen.)

Tank an den beiden Befestigungspunkten anheben, Küchenbrettchen drunter schieben. Am Benzinhahn kleinen Schlauch (f. Unterdruck), sowie den dickeren Zulaufschlauch zum Vergaser abziehen. Nahe dem Küchenbrettchen ist noch der Ablaufschlauch der ins Freie führt. Bitte noch den Umschalter am Benzinhahn mit dem PH1 entfernen. Da drin ist eine Kreuzschlitzschraube drin! Nun kann der Tank entfernt werden.

Der Tank wird mit dem Vierkantholz so abgelegt, das der Benzinhahn „frei hängt“. Man kann das ignorieren, wenn man auf tropfende Hähne steht

Um mehr „Bewegungsfreiheit zu haben“ entferne ich die beiden Zündspulen (10′). Markiere Dir die Zündkabel (in Fahrrichtung links ist der 1.Zyl., ganz rechts der 4.Zyl.)

Bei mir ist die linke Zündspule für den 1 und 4.Zylinder – und die rechte Zündspule für den 2. und 3.Zylinder zuständig.

Im oberen Bild (mittig, unten) schön zu sehen, die Motor-Öldämpfe-Rückführung. Entferne nun den Schlauch zum Luftfilter komplett. Löse die vier Schrauben (10′) und entferne vorsichtig den Deckel samt Dichtung. Sollte diese am Gehäuse kleben ist eine neue fällig!

Nächster Punkt ist die Öl-Steigleitung.

Die Dichtung ist kaum zu sehen, klebt erst gemütlich am Zylinderkopf und fällt dann ungeachtet irgendwann runter.

Die Dichtung ist kaum zu sehen, klebt erst gemütlich am Zylinderkopf und fällt dann ungeachtet irgendwann runter.

Schrauben und Dichtung beiseite (kl. Plastiktöpfen) legen.

Jetzt kommen die Zylinderkopfschrauben. 1.) alle 10 (schwarzen, über Kreuz) lösen. 2.) die vier Ölführungsschrauben (10′) lösen. 3.) möglichst die Schrauben nun nach und nach etwas weiter lösen (warum? um einen Verzug des Ventildeckels zu vermeiden).

Ich verwende hierzu ein kleines Tuch um auch die richtige Schraube wieder dort einzusetzen wo diese mal war.

(Das ist ein Tick von mir, da auch Schrauben und Gewinden „eingespielt“ sind)

Jetzt bitte Gaszug, Shokezug und Kupplungszug „aus den Weg“ räumen. Mit mehr Aufwand baut man eigentlich den Vergaser raus – es reicht aber durchaus die Züge mit einem Bindfaden oder Kabelbinder vorsichtig Richtung Luftfilter zu ziehen.

Jetzt kommt der „knifflige Akt“. Den Ventildeckel vorsichtig nach links (anheben!) rauszuziehen. Dabei ist darauf zu achten die innenliegenden 4 kleinen Runddichtungen nicht abzustreifen!! Der Platz ist sehr begrenzt. Die „große“ umlaufende Dichtung sollte normalerweise nicht am Deckel hängen. Deckel beiseite legen. Bitte kurzen Blick auf die zwei Führungsstifte.. (nicht verlieren!)

(Wo sind diese? .. In Fahrtrichtung links vorn, und rechts hinten am Motor. Bei mir hängt der Stift vorn linke noch am Motor, der rechts hinten am Deckel. .. die können da bleiben, sollte bei der Montage dann aber noch vorhanden sein!)

Jetzt können wir einen Blick auf die Nockenwellen, Schlepphebel und den allgemeinen Zustand werfen.

Auf der rechten Seite den Deckel zum Zündgeber abschrauben. Nutze hierzu eine Pappe um die Schrauben aufzubewahren.

Um ein leichtere „Drehen“ zu ermöglichen, entferne bitte jetzt die Zündkerzen mit einer 16″- Lang-Zündkerzen-Nuss. Mit einer 19′ Nuss drehe ich nun an der Kurbelwelle im UHRZEIGERSINN! bis zur Markierung. Die Nockenwellen-„Kerben sollten nun nach außen zeigen (Bild unten).

In dieser Nockenwellen-Stellung Zyl.1 (E & A), Zyl.2 (A), Zyl.3 (E) messen und einstellen – nun die Kurbelwelle 360° im Uhrzeigersinn weiterdrehen, selbe Markierung -Nockenwelle-Kerben stehen nun nach innen.

Prüfung und Einstellung für Zyl.2 (E), Zyl.3 (A), Zyl.4 (E & A). Ich stelle meine Ventile auf 0,10 mm im Einlass und 0,20 im Auslass ein. Die Sollmaße liegen im diesem Bereich: Einlass: 0,10 – 0,15 mm; Auslass: 0,17 – 0,23 mm

Nachstellen & Einstellen des Ventilspiels.

Jetzt kommen der 3mm Innenvierkant, der 8-ter Maulschüssel und die Fühlerlehre zum Einsatz. Die Fühlerlehre sollte nun durch den Spalt zwischen dem Nocken und und dem Ventilpunkt (oberhalb der Feder) unter Berührung beider Seiten sanft durchpassen. Man sagt dazu „leicht schmatzend“. Brauchst Du „leichte Gewalt“ oder passt gar nicht durch/rein ist der Abstand definitiv zu eng. Kannst Du die Fühlerlehre durchhusten ohne Berührung ist der Abstand zu weit.

Man kann nun vorher ja austesten, welches Fühlerlehrenblatt durchgeht.

Nebenbei: Wenn Du Vibrationen beim fahren Deiner Maschine hast, kann es u.a. auch an solch einer Einstellung liegen. Wenn nämlich die Abstände der Ventileinstellung stark voneinander abweichen kann so ein Effekt eintreten.

Ich mach das nach dem Schema messen, ggf. gleich einstellen, erl. Ventil für Ventil erst Nockenwellen-Stellung (zeigt nach außen) Zyl.1 (E & A), Zyl.2 (A), Zyl.3 (E) und dann Nockenwellen-Stellung (zeigt nach innen) Zyl.2 (E), Zyl.3 (A), Zyl.4 (E & A).

Wenn Du nun durch bist, hast Du Dir nun eine Pause verdient. Kaffeezeit.

Weiter geht`s. Falls Du es noch nicht getan hast, schaue Dir die Lauffläche der Nocken an. Eigentlich solltest Du nur eine schöne glatte Oberfläche sehen. So ganz ohne Riefen oder Schleifspuren. Auch Lila-bläuliche Verfärbungen sollte nicht sichtbar sein.

Bevor Du Dich an den Zusammenbau machst, kontrolliere nun die Dichtungen.

- Ventilkopfdichtung (die große außen rum)

- Ventildeckel-Kerzenlochdichtungen (Innenseite Ventildeckel) – Die haben ein LOCH für die Ölführung!

- Dichtringe von den Ventildeckelschrauben

- Dichtung der Öldämpfe-Rückführung.

- Öl-Steigleitung – Dichtring.

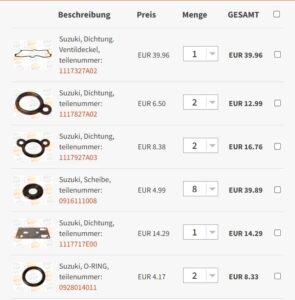

Alle Dichtungen belaufen sich,

Stand 11/2025, auf

140,20 Euro incl Versand.

Schiebe den Ventildeckel, „gut hebend“ wegen der Innenliegenden Ringdichtungen! Und vor allem „richtig herum“.. achte auf die Stifte „vorn links und hinten rechts. Nun kümmere Dich um die rundum-Dichtung, so dass der Ventildeckel sauber und gerade aufliegt. Solltest Du hier nicht die Geduld haben – mach eine Pause! Du wirst Dich sonst nur ärgern, wenn Öltropfen oder ein pfeifender Motor nervt.

Die Ventildeckelschauben werden mit 10nm (über Kreuz von Innen nach Außen) vorgezogen um ein Verzug (oder es liegt nicht plan auf!) zu verhindern. Zweite Runde mit 12nm. Die vier Schrauben mit der Ölführung werden mit nun 16nm angezogen.

Zündkerzen rein – wenn möglich ist natürlich Neue – da meistens das Ventilspiel im Rahmen einer Wartung eingestellt wird. (12 nm) Ölsteigleitung leicht Handfest (da hängt kein LKW dran!), ansetzen.

Den restlichen Zusammenbau muss ich sicherlich nicht explizit aufschreiben – oder? Na, dann hoffe ich mal das alles geklappt hat und wünsche eine Gute Fahrt.